11.管道直管部分的支架距离应符合下表的规定:

直管外径

(mm) ≤10 10~25 25~50 50~80 >80

支架间距

(mm) 500~1000 1000~1500 1500~2000 2000~3000 3000~5000

12.高压软管的安装应符合下列规定:

1) 应避免急弯,外径大于30mm的软管,其小弯曲半径不应小

于管子外径的9倍,外径小于等于30mm的软管,其小弯曲半径不应小于管子外径的7倍。

2)与管接头的连接处,应有一段直线过渡部分,其长度应不小于管

子外径的6倍。

3) 当长度过长或受急剧振动时,应用管卡夹牢,但应尽量少用。

4) 当自重会引起过大变形时,应设支托。

5) 软管长度除满足弯曲半径和移动行程外,尚应留有4%的余量。

6) 软管相互间及同其它物件不得磨擦。

13.试组装完成后,将各钢管路拆下,再次进行酸洗、钝化,清除管内氧化皮,达到防锈的效果。

14.液压系统管道在安装位置上组成循环冲洗回路时,先将各部分管路串联成一条循环管路,应将液压油缸、液压阀和蓄能器与冲洗回路分开,将各阀组管口再次封好,然后,采用设备上的冲洗油泵对总管路进行70小时以上时间的冲洗。冲洗压力不1MPa、流量达到值,冲洗过程中要经常对各钢管路进行敲击,以便加速附着在钢管上杂物的脱落,并经常观察10μ精度的压力管路滤油器是否堵塞。冲洗时间达到70小时后,在10μ精度的压力管路滤油器后边抽取油样进行化验,在确认系统内达到NAS8级清洁度之后方可停止管路冲洗。

15.管道冲洗完成后,当要拆卸接头时,应立即封口,当需对管口焊接处理时,对该管道应重新进行酸洗和冲洗。

16.抽净油箱内的液体,用合好的面团沾净油箱内的污物。

17.液压钢管的涂面漆应在试压合格之后进行,涂层应均匀、完整、和漏涂,漆膜应附着牢固、无剥落、无、无气泡等缺陷。

18.按系统要求,联接好各液压管路,各液压阀组块与管路的联接应以阀组块上的P、T、L、A、B等标记或阀组块图纸为准,并进行检查确认。

阀体采用碳素钢。1000×1000mm的防寒装车闸门壳体厚度要求16mm,法兰要求厚度为20mm。

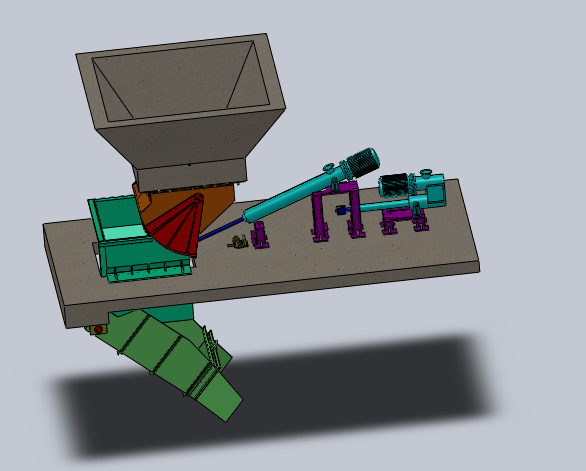

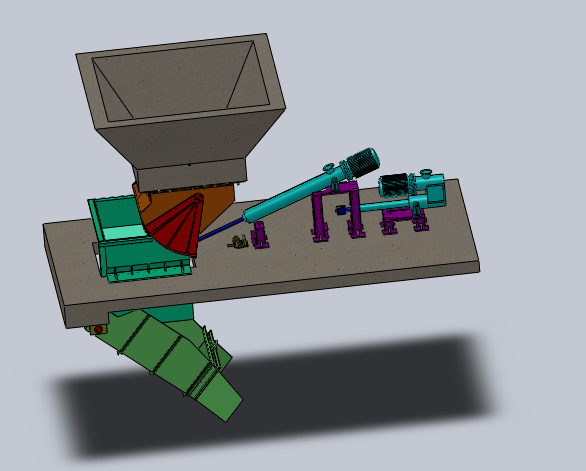

三、工作原理

起动电机,此时电机带动联轴套及油泵运转,液压油经齿轮泵的一端吸进,经另一端流出,转化为压力油,经溢流阀及电磁换向阀的P腔和压力表,由于电磁换向阀机能是G型的,故油液直接流向油箱,系统卸荷,另外起动电机的同时,且3DT得电,通过控制电磁换向阀1DT、2DT,使油缸促、缩,从而揭穿 制阀门开、闭,同时压力油经单向阀使蓄能器充液,此时蓄能器贮存了满足释放油缸的压力油,当系统突然停电时,3DT失电,蓄能器内压力油开始释放,从而使闸门迅速关闭,防止埋车事故的发生,大大提高了生产的安全性。本系统采用PLC控制,同时留有485接口,既可就近操作也可实现远程控制(附液压原理图)

二、液压系统技术参数

主油泵、电机: 额定功率:55kw×2 额定转速:1480r/min

(一备一用) 额定流量:140mL/r 工作压力:14.8 MPa

循环泵、电机: 额定功率:1.1kw 额定转速:1400r/min

额定流量:45mL/r 工作压力:0.45 MPa

风冷却器: 额定功率:1.5kw 额定转速:1400r/min

电加热器: 2kw,6支,AC220V

蓄能器: 100L 4支

蓄能器充氮压力:9Mpa~10 Mpa

电磁阀控制电压:AC220V

系统清洁度: NAS8级

系统工作温度: 10~55℃ 工作温度70℃

工作介质:采用长城(或昆仑)牌L-HV-32# 低凝型抗磨液压油

油箱容积: 2000L

液压站外形尺寸:3000×2100×2200 (长×宽×高)

蓄能器外形尺寸:1875×500×2860 (长×宽×高)

http://jan885566.cn.b2b168.com