八、系统的调试与试运转

液压系统安装完毕后,首先根据液压系统原理图、各部分施工设计图、电气设计图等检查安装是否正确无误,否则应及时处理。

系统的调试与试运转应有现场的操作及维修人员参加,首先应熟悉液压系统的构造、性能、技术文件。

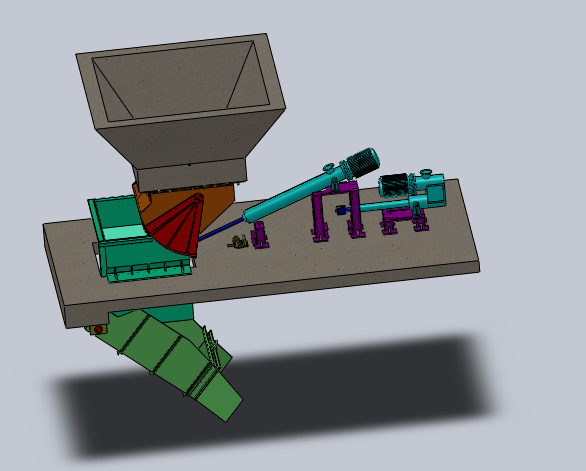

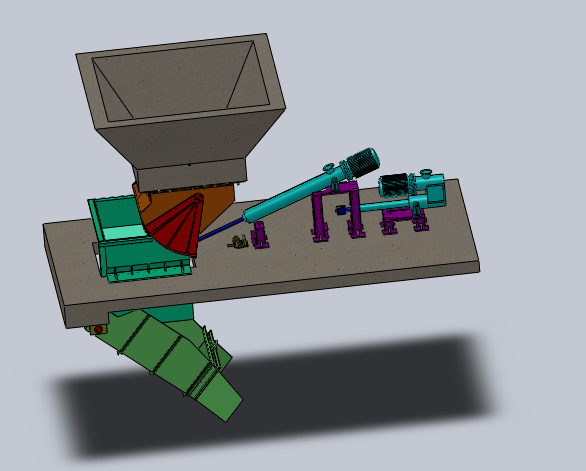

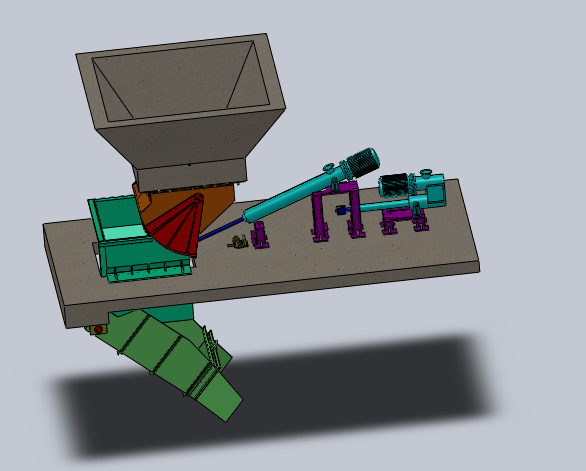

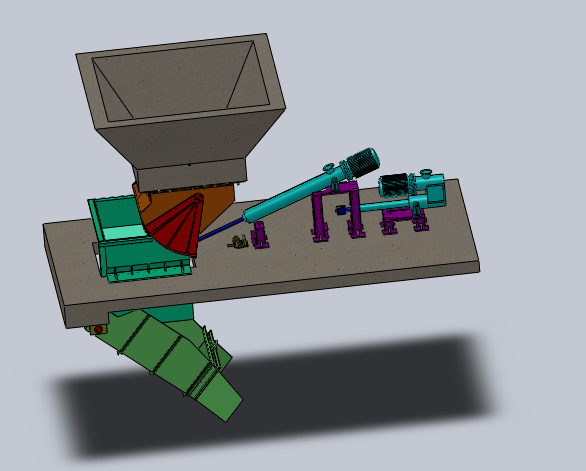

系统的调试一般应按泵站调试、系统调试(包括压力和流量的调试)的顺序进行,各调试项目均由部分到系统整体逐项进行,即部件、单机、区域联动、机组联动等。主液压泵 A10VS0140DFR泵(见图四)调试步骤

1)将泵上的恒压阀和系统溢流阀压力均调解到小(泵上的流量阀在油泵生产厂家出厂时已调好),即零压,启泵。

2)将泵上的恒压阀压力调到,即往里**到再往回松1.5圈,此时系统的溢流阀压力还是小。

3)将系统溢流阀压力往上调,分别调到50、100、150bar并同时观察

安装过程中要保护好设备及管路上各处已经封好的管口,避免被二次污染。

6.液压钢管的切割应采用机械方法,切割的表面质量、管子焊接的坡口型式、加工方法和尺寸标准等,均应符合现行国家标准《工业管道工程施工及验收规范》的有关规定。

7.液压钢管对口焊缝质量不应低于Ⅱ级焊缝标准。

8.各液压钢管的焊接必须采用氩弧焊或采用氩弧焊打底、电弧焊盖面工艺,钢管外径小于30mm的焊接应全部采用氩弧焊,焊前打出焊缝坡口,彻底清除掉管内口飞边毛刺及污物,焊后应保证焊缝美观整洁、角度不歪斜,并严格清除焊接飞溅物,焊缝应保证在21MPa压力下无渗漏现象。

9.各液压钢管在焊接之后,进行试组装,钢管的走向应相互平行、美观整洁;高压胶管总成的弯曲半径应在其允许之内。

10.管道敷设时,管子外壁与相邻管道的管件边缘距离不应小于10mm以上,同排管道的法兰或活接头应相互错开100mm以上。

蓄能器中的氮气压力在没有异常情况下,每隔三个月用充氮车上的充氮工具检查一次气压。蓄能器的充气阀(见图一)位于蓄能器的上部,拧开六角保护螺母,将充氮工具M14×1.5螺母(见图二)拧入蓄能器的充

气阀并达到密封(适当拧紧),拧紧排气螺钉,顺时针转动手柄(**开充气

蓄能器 (图一)

单向阀),观察充气工具的压力表数值是否与要求的设定值一致,四个蓄能器中的气压是否均等。检查完毕,逆时针转动手柄(关闭充气单向阀),松开排气螺钉排净管路中的剩余氮气,观察充气工具的压力表数值降至零之后,方可将充氮工具M14×1.5螺母拧离开蓄能器的充气阀,然后拧上六角保护螺母。需充气时则采用充氮加压车进行充氮,充氮之前应认真阅读充

氮车使用说明书,并严格按充氮车使用说明书进行操作。

泵不

正常

发热 ●泵正常温度不能有手放不上的感觉

●泵吸油侧长时间**油面使泵内润滑油漏光 ●检查泵与电机的同轴度并调整

●往泵的泄油口内灌满液压油

http://jan885566.cn.b2b168.com