系统是否有异常,包括声音异常,直到系统压力上调到16 Mpa,并将螺母锁紧。

4)松泵体上的溢流阀,直到恒压点,并将螺母锁紧。

5)泄漏油压力应比吸油口压力大,但不能大于0.5bar,卸油压力不能过1bar。

6)检查连轴器是否同轴。

2. 泵站调试

1)先空转10~20分钟,再逐渐分档升压(每档3~5MPa,每档时间10分钟)。油箱的液位变动过规定的高度或允许值,液位计将分别报警并动作。

2)油箱内油温由温度控制器控制冷却器和加热器的启、停。

3)泵站调试应在工作压力下运转2小时后进行,且泵壳温度不过允许值80℃,泵轴颈及泵体各接合面应无漏液及异常的噪声和振动,且调节装置灵敏。

安装过程中要保护好设备及管路上各处已经封好的管口,避免被二次污染。

6.液压钢管的切割应采用机械方法,切割的表面质量、管子焊接的坡口型式、加工方法和尺寸标准等,均应符合现行国家标准《工业管道工程施工及验收规范》的有关规定。

7.液压钢管对口焊缝质量不应Ⅱ级焊缝标准。

8.各液压钢管的焊接必须采用氩弧焊或采用氩弧焊打底、电弧焊盖面工艺,钢管外径小于30mm的焊接应全部采用氩弧焊,焊前打出焊缝坡口,清除掉管内口飞边毛刺及污物,焊后应保证焊缝美观整洁、角度不歪斜,并严格清除焊接飞溅物,焊缝应保证在21MPa压力下无渗漏现象。

9.各液压钢管在焊接之后,进行试组装,钢管的走向应相互平行、美观整洁;高压胶管总成的弯曲半径应在其允许之内。

10.管道敷设时,管子外壁与相邻管道的管件边缘距离不应小于10mm以上,同排管道的法兰或活接头应相互错开100mm以上。

2、加油:打开空气滤清器的旋盖,使用加油过滤器,从加油处加入洁净的液压油(系统使用HM46-68#液压油),并保证正常运行时的油位须在液位液温计的三分之二以上

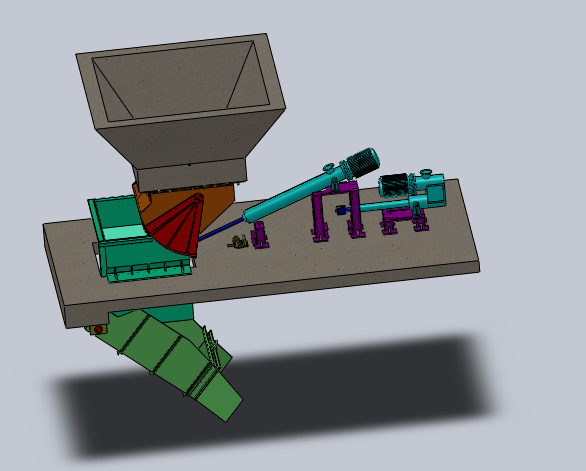

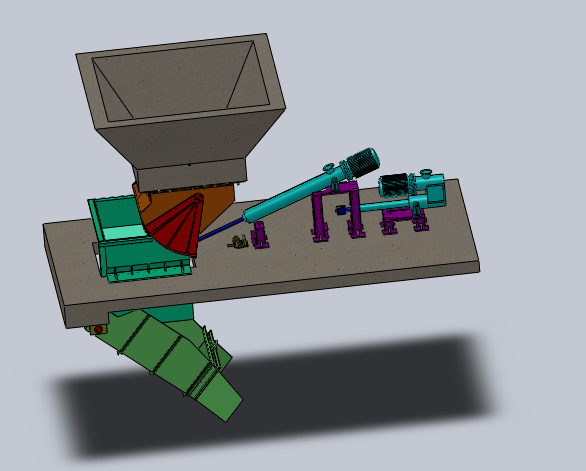

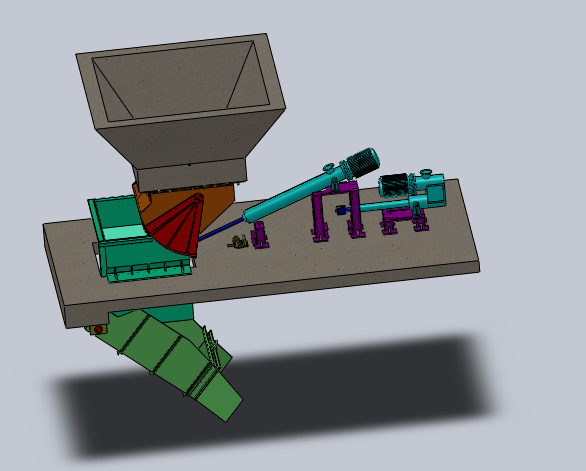

设备组成

该设备由溜槽、闸门、驱动装置、限位开关、控制系统等组成。

动作原理

不装车状态时,电机断电,制动器处于松闸状态,闸门液压缸的作用处于关闭状态。需要装车时,电机通电,带动减速器、绳轮转动。钢丝绳一端与绳轮相连,另一端绕过定滑轮与闸门后部配重架相连,从而提起闸门后部( 含配重块),相应闸门打开装车。装车时电机断电,制动器带电抱闸。车装满后,电机带电反向旋转,制动器断电松闸,直至闸门关闭。制动器为常开型,在闸门关闭和打开状态均设**械限位装置,并设有磁感应开关。闸门工况与电机、制动器状态对应如下:

a)闸门关闭 电机断电,制动器断电松闸

b)闸门打开 电机断电,制动器带电抱闸

c)闸门上、下过程(正常) 电机带电,制动器断电松闸

d)闸门上、下过程(意外停电) 电机断电,制动器断电松闸

e)中间停位(装车) 电机断电,制动器带电抱闸

http://jan885566.cn.b2b168.com